TRANSPORTE

NEUMÁTICO

A) DESCRIPCIÓN

Para

determinar cuando fue empleada por primera vez la capacidad de trabajo del aire

comprimido, debemos remontarnos miles de años atrás, hasta el

día en que un cazador empleo por primera vez una cerbatana y una flecha

para abatir su pieza.

Ya en

1888 en París se instaló una red distribuidora de aire comprimido que

se extendió por toda la ciudad con una red principal de 7 kilómetros

a una presión de 6 bar. Esta red de aire servia entre

otras cosas para la distribución

neumática de la correspondencia. (Otras aplicaciones fueron relojes neumáticos,

ascensores, etc...).

Desde

ese momento el transporte neumático de materiales ha ido incrementándose

constantemente tanto en diversidad de formas como de materiales que transporta.

En

líneas generales, el sistema se basa en una corriente continua de aire

que impulsa o arrastra los objetos manipulados por el interior de un sistema

de tuberías.

Se clasifican en:

1- Impulsión por aire comprimido

2- Arrastre por succión o

vacío

3- Mixto, formado por los dos anteriores.

Con relación a su aplicación se clasifican como sigue:

1- Transporte de productos a granel

2- Transporte de cartuchos,

o sea, de recipientes apropiados en cuyo interior

se pueden cargar mercancías eventualmente.

3- Transporte de elementos sólidos

B)

PARTES FUNDAMENTALES

Las partes fundamentales de estos transportadores

son

-

Un ventilador, compresor o bomba aspirante que

es el elemento encargado de producir el aire a presión para empujar

los materiales o, en su caso, para crear la succión necesaria en el

transporte.

-

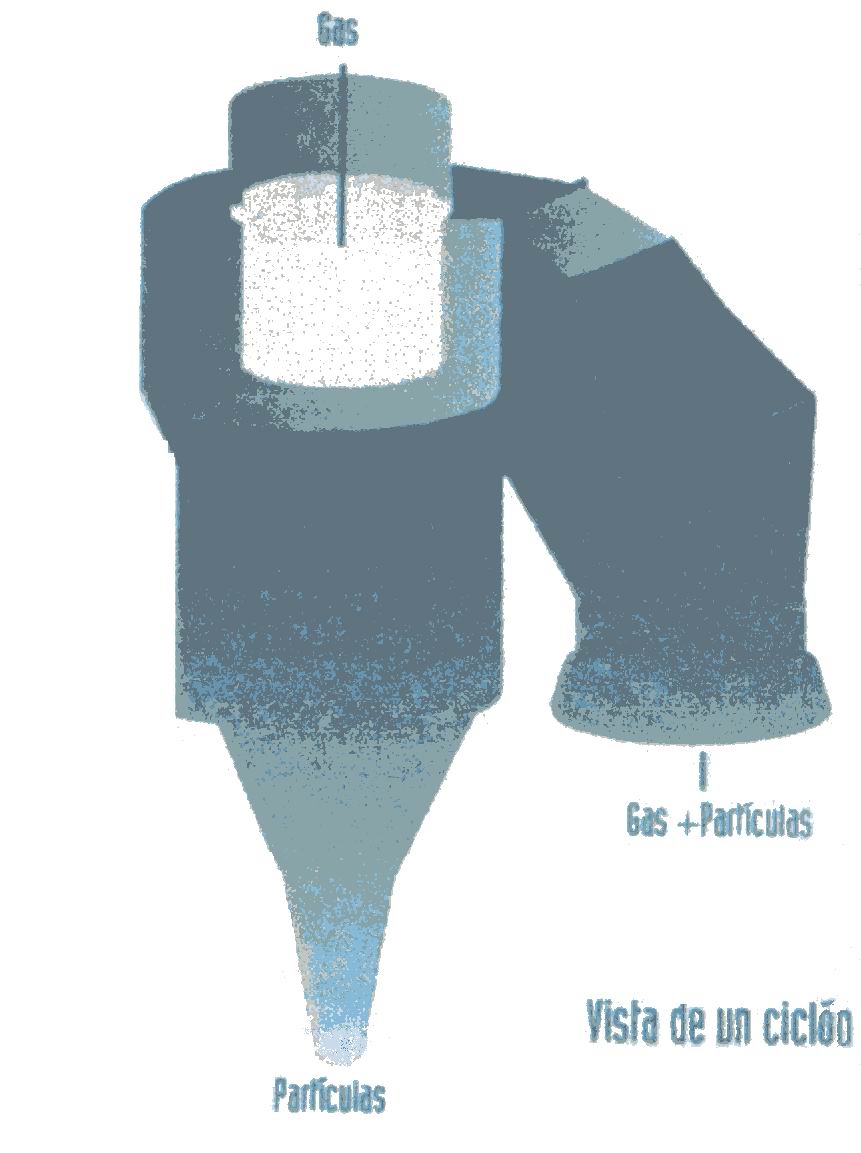

Un ciclón, que es el elemento en el cual

se separan los materiales y que esta colocado en el punto o puntos de descarga.

En los ciclones, el movimiento circular de los gases en el interior del ciclón,

provoca el desplazamiento de las partículas hacia las paredes del mismo,

con las cuales chocan, lo que provoca una perdida de velocidad de las partículas,

que caen y se recogen en la parte inferior del equipo.

-

Uno o varios filtros, cuya misión es impedir

que si se transportan sustancias polvorientas,

estas lleguen hasta la bomba o a la atmósfera.

Los más generalizados son:

- Filtros de mangas: Un material

textil en forma de manga se interpone en la corriente de gas actuando

como tamiz o colador. La eficacia de la captación

depende fundamentalmente de la porosidad del tejido y de su espesor.

- Filtros electrostáticos: El

gas cargado de polvo atraviesa una cámara en la que hay varios

campos eléctricos de alta tensión. Las partículas

se cargan negativamente y son atraídas por los electrodos de descarga

donde quedan depositadas.

- Filtros húmedos: En

estos filtros al flujo de gases se le hace pasar en contracorriente a

una cortina de agua y un filtro plástico, de forma que las partículas

son separadas por el agua.

-

Una red de tuberías, que son las encargadas

de conducir los materiales transportados flotando en aire.

Dependiendo del tipo de transporte que estemos realizando suelen ser de acero

sin soldadura, y su diámetro puede llegar a ser de más de 300

mm.

Para los de baja y media presión, pueden emplearse espesores del tubo

menores que para los de alta presión, debido a la abrasión.

En el transporte de documentos y muestras encapsuladas, las uniones de tuberías

serán a tope sin soldaduras, selladas con bridas exteriores, para evitar

irregularidades que pudieran atascar la cápsula o dañarla.

C)

INSTALACIONES PARA PRODUCTOS A GRANEL

Son

muy empleadas en la industria y, en general, se puede decir que se utiliza el

sistema de impulsión cuando el compresor se puede instalar en el extremo

de la alimentación, y el sistema de aspiración cuando el grupo

motor se instala en el extremo de la descarga (destino).

Admiten diversos tipos de instalación, siendo los más clásicos

los siguientes:

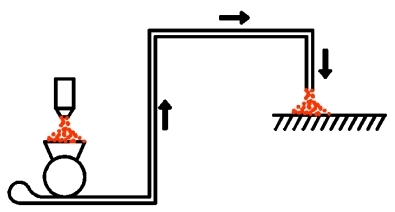

- INSTALACIONES POR IMPULSIÓN.

Este

sistema se emplea principalmente para el manejo de materiales polvorientos o

triturados que tienden a apelmazarse, como carbonatos, cal, sílice, arena,

granalla, etc...

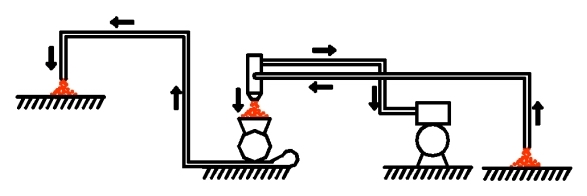

Funcionamiento

|

|

Esquema

de instalación por impulsión

|

Su funcionamiento se basa en la corriente de aire producida por un compresor,

que se introduce en las tuberías de carga, cayendo el material a la red

de tuberías por medio de un alimentador especial de paletas que permite

la entrada del material sin permitir la salida del aire comprimido.

Se puede prescindir de colocar ciclones en los puntos de descarga, que pueden

ser varios, pues en realidad "la atmósfera" actúa como

ciclón, pero cuando los materiales son muy polvorientos en los puntos

de descarga se colocan "ciclones" que permiten por su parte inferior

efectuar las descargas y por la parte superior llevar filtros para que el aire

de salida no contamine la atmósfera.

Ventajas e inconvenientes

Sus ventajas principales son:

Simplicidad de descarga que puede realizarse sin necesidad de separador de

aire si el material no es polvoriento; posibilidades de conseguir mayores

presiones; posibilidad de transportar una mezcla de aire y material de mayor

densidad, con la correspondiente economía de energía; velocidad

creciente desde la entrada a la salida, que evita los apelmazamientos eventuales.

Sus principales inconvenientes son:

Dificultad de conseguir una buena entrada del material en el circuito; mayor

facilidad de condensación de agua.

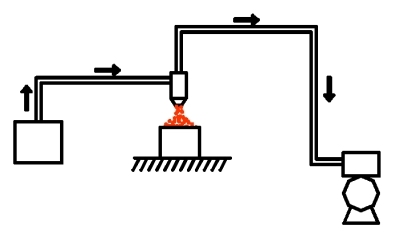

-

INSTALACIONES POR ASPIRACIÓN O

SUCCIÓN

Este tipo de transporte neumático se emplea especialmente para

manipular granos, cereales, semillas, sal y otras sustancias granulosas

que no sean adhesivas, pegajosas o frágiles.

Se utilizan para descarga a silos de vagones, de bodegas de buques,

etc, pudiendo dar rendimientos de hasta 175000 litros de grano por

hora.

|

|

Esquema

de instalación por aspiración

|

Funcionamiento

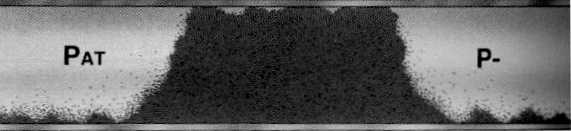

|

|

Diferencia

de presiones en la tubería

|

Los transportadores por vacío se utilizan para "aspirar el material.

El aire es evacuado de la tubería de aspiración y la presión

atmosférica empuja el material en la misma. Por tanto, es la presión

atmosférica la que, indirectamente, hace el trabajo. La corriente de

aire que se forma en el proceso de igualar las presiones, arrastra las partículas

sólidas al interior de la tubería.

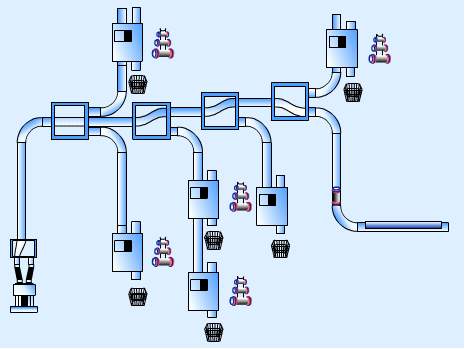

Todos

los transportadores por vacío funcionan según el principio

básico ilustrado más abajo. El material es transportado por una tubería,

desde un punto de aspiración a un depósito en el que es separado

del aire. Un filtro limpia el aire antes de que pase por la fuente de vacío.

La secuencia de funcionamiento es regulada por una unidad de control.

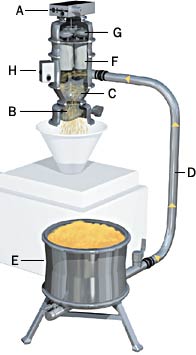

|

|

|

Partes del transportador por vacío

|

1.

El

vacío es generado por una bomba accionada por aire comprimido

A. La bomba puede ser controlada automáticamente. Debido al hecho

de que la bomba no tiene partes móviles no necesita prácticamente

mantenimiento.

2. Cuando la válvula de fondo B se cierra, se genera vacío

en los contenedores C y en las tuberías de transporte D.

3.

De la estación de alimentación E, el material es aspirado

en las tuberías de transporte en el interior del transportador.

4.

El filtro F previene que el polvo y las partículas finas alcancen

la bomba y a través de ella, el entorno de trabajo.

5.

Durante el periodo de aspiración el tanque de choque de aire

G se llena de aire comprimido.

6.

Cuando el volumen interior del contenedor está completo la bomba

de vacío se detiene. La tapa de la válvula de fondo se

abre y el material del contenedor se descarga. Al mismo tiempo, el aire

comprimido en el tanque se libera y se limpia el filtro.

7.

Cuando la bomba se reinicia, el proceso se repite y comienza un nuevo

ciclo. Los tiempos de aspiración y descarga están normalmente

controlados por un sistema de control neumático o eléctrico

H.

VENTAJAS:

Tienen las siguientes ventajas: simplicidad; posibilidad de aspirar

los materiales de la pila o depósito donde están almacenados;

evitan el paso de los materiales por la bomba.

INCONVENIENTES:

Sus inconvenientes pueden resumirse como sigue:

Necesidad

de instalar un filtro para separar el aire del material, limitación

de la potencia porque en la practica difícilmente se consiguen

presiones inferiores a 0.9 atmósferas con una bomba y 0.4 atmósferas

con un ventilador.

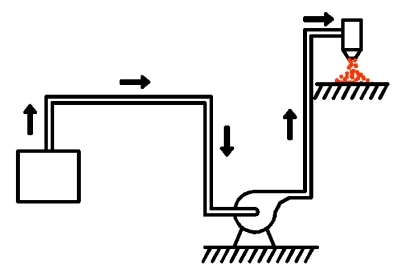

- INSTALACIONES MIXTAS

En

este tipo de instalaciones existen dos sistemas:

- Con ventilador atravesado por el material.

Tiene

las ventajas e inconvenientes de los tipos de instalación anteriores,

pero el material puede estropearse al pasar por el ventilador y las palas de

este sufrirán mucho desgaste.

|

|

Esquema

instalación mixta (ventilador atravesado por el material)

|

- Con bombas no atravesadas por el

material.

Se utilizan dos bombas independientes,

una para la aspiración y otra para la compresión o

una sola bomba instalada en derivación con un separador.

Las instalaciones con bomba se emplean para transportar materiales

en polvo fino como cemento, almidón, arcilla, etc., y pueden

vencer distancias considerables.

|

|

Esquema

instalación mixta (bombas no atravesadas por el material)

|

El

funcionamiento de los dos tipos de sistemas mixtos que se describen,

como se ve, se basan en los anteriormente citados de aspiración

e impulsión.

D) INSTALACIONES DE CARTUCHOS

Como

se ha dicho, puede emplearse el aire comprimido o el vacío y con ello

se obtienen cinco tipos principales de instalaciones para el transporte de cartuchos:

- Instalaciones por aspiración en

línea independiente.

-

Instalaciones por aspiración en línea combinada.

-

Instalaciones por impulsión en líneas independientes.

-

Instalaciones por aspiración e impulsión

en líneas independientes.

-

Instalaciones por aspiración o impulsión

en líneas combinadas.

|

|

|

|

Estación

de recepción y envío

|

-

INSTALACIONES POR ASPIRACIÓN EN LINEA INDEPENDIENTE

Consisten

en un tubo de aspiración cuyos extremos de transporte útil

(uno de expedición y otro de recepción) coinciden

en la estación central, pasando por una o varias subestaciones.

Las

diversas secciones de la tubería están siempre comunicadas

de forma que un solo grupo motor puede mantener el vacío

en toda la instalación. Por su sencillez se le considera

como la instalación de cartuchos más eficaz.

-

INSTALACIONES POR ASPIRACIÓN EN LINEA COMBINADA

En

este tipo de instalaciones, el enlace de la estación central

con las subestaciones se hace por líneas separadas en la

que se refiere a la expedición; en cambio el reenvío

de las subestaciones a la estación central se efectúa

por una línea común.

Un solo motor mantiene el vacío en toda la instalación

por estar comunicadas todas las secciones de tubería.

- INSTALACIÓN POR IMPULSIÓN

EN LINEAS INDEPENDIENTES

En

realidad este tipo de instalaciones consta de una línea única

que alimenta a todas las estaciones en los dos sentidos.

Se emplea una tubería de alta presión para llevar

el aire desde el grupo motor a un depósito por medio de una válvula

reductora reduciendo la presión inicial a un 10%.

El aire suministrado a baja presión por el deposito

es el que asegura el transporte dentro de los tubos neumáticos.

Exigen la presencia de una serie de válvulas que se abran

y se cierren automáticamente cada vez que se cierra o se

abre una puerta de admisión de cartuchos.

-

INSTALACIONES POR ASPIRACIÓN E IMPULSIÓN EN LINEAS INDEPENDIENTES

Consta

de un tubo único enlazando dos estaciones. La circulación

de aire puede ser en uno u otro

sentido, utilizando dos grupos motores o un grupo motor con inversión

de marcha.

Este

sistema no puede emplearse mas que entre dos estaciones y solo un

cartucho puede ser transportado cada vez en un sentido.

Como consecuencia resulta indicado cuando hay que unir dos estaciones

muy separadas y con una circulación intermedia que pueda

ser intermitente.

- INSTALACIONES POR ASPIRACIÓN O IMPULSIÓN EN LÍNEAS

COMBINADAS

En este tipo se efectúa la expedición desde la estación

central a las subestaciones por líneas distintas basándose

en la impulsión; el reenvío desde las subestaciones

a la estación central se efectúa por aspiración

por una sola línea común. Con los dispositivos necesarios

de entrada y salida se consigue que un sólo grupo motor proporcione

la impulsión y la aspiración.

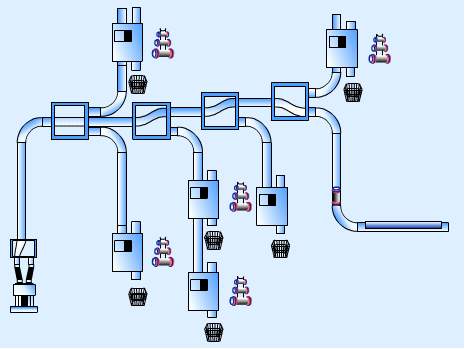

|

|

Ejemplo

de un sistema de transporte de cartuchos

|

En todos

estos sistemas los cartuchos empleados son cilíndricos

u ovalados y sus dimensiones interiores en Europa varían

de 25 a 52 mm , habiéndose llegado en algunos casos

a dimensiones mayores.

El espesor de los tubos empleados oscila entre 0.9 y 2.5 mm.

Se fabrican en plástico transparente, con cerradura

de seguridad.

|

|

Cartuchos

|

APLICACIONES

Es fácil poder transportar dentro de uno de estos cartuchos hasta 5 kg

de correo, por ejemplo, en la ciudad de New York la distribución del

correo se efectúa por un sistema neumático, compuesto por 43 kilómetros

de tubos dobles, con unos cartuchos que contienen unas 500 cartas de tamaño

medio cada uno; con ello se manipulan unos 10 millones de piezas de correspondencia

por día.

Estas

instalaciones tienen muchas aplicaciones, principalmente para asegurar un servicio

de mensajería en las grandes plantas industriales, comerciales, hospitales,

hoteles, bancos, servicios públicos, laboratorios, fabricas textiles,

etc.. Con ellos se pueden transportar planos, correspondencia, documentos, herramientas,

bobinas, muestras y en general paquetes pequeños.

Tienen mucho empleo para mandar muestras a los laboratorios y reexpedir con

toda rapidez los análisis.

|

|

| Hacer click en imagen para

ver vídeo |

E)

TRANSPORTE DE ELEMENTOS

SÓLIDOS

También se puede utilizar el sistema de vacío por medio de ventosas

u otros sistemas para desplazar elementos, como pueden ser cristales, chapas,

etc..

|

|

|

|

Ventosas para izado |

Aspirador manual |